Entre 2011 y 2019, la productividad laboral de la economía argentina cayó más de un 10%, la de la industria manufacturera casi un 20% y la del sector automotriz un 35%. Argentina sufre un problema extendido entre los países atrapados en la trampa del ingreso medio, especialmente en algunas regiones como América Latina: la productividad de su economía presenta un bajo dinamismo.

El lento dinamismo de la productividad en los países atrapados en la trampa de ingresos medios es un factor clave para explicar el bajo crecimiento económico. Más precisamente, esa desaceleración de la productividad explicaría más del 80% de su demora de crecimiento respecto a los países más prósperos. Discutir una agenda para mejorar la productividad de la industria argentina se vuelve entonces una prioridad de política pública.

Frente a este escenario, resulta necesario poner la lupa sobre casos específicos para identificar posibles soluciones para el problema general, crónico y cada vez más agudo de la productividad argentina. Acercar la lupa para luego tomar perspectiva. Industrias Guidi (IG) es uno de esos casos atípicos por su mejora de la productividad en un contexto desfavorable tanto para la productividad de la economía local, así como también la de la industria manufacturera.

Se trata de una empresa autopartista de la Provincia de Buenos Aires, dedicada al estampado de piezas de tamaño mediano y al ensamblado de conjuntos soldados entre los que se destacan los paragolpes, refuerzos, soportes, paneles de piso y capots. El problema de una firma, el problema de la Argentina: acercar la lupa, alejar la lupa.

¿Cómo hizo Industrias Guidi para aumentar su productividad a pesar del contexto institucional y empresarial en el que operaban? ¿Sus logros podrían ser replicables? ¿Qué señales de alarma se identifican en un caso que puede informar la discusión sobre la salida del país del problema de la baja productividad?

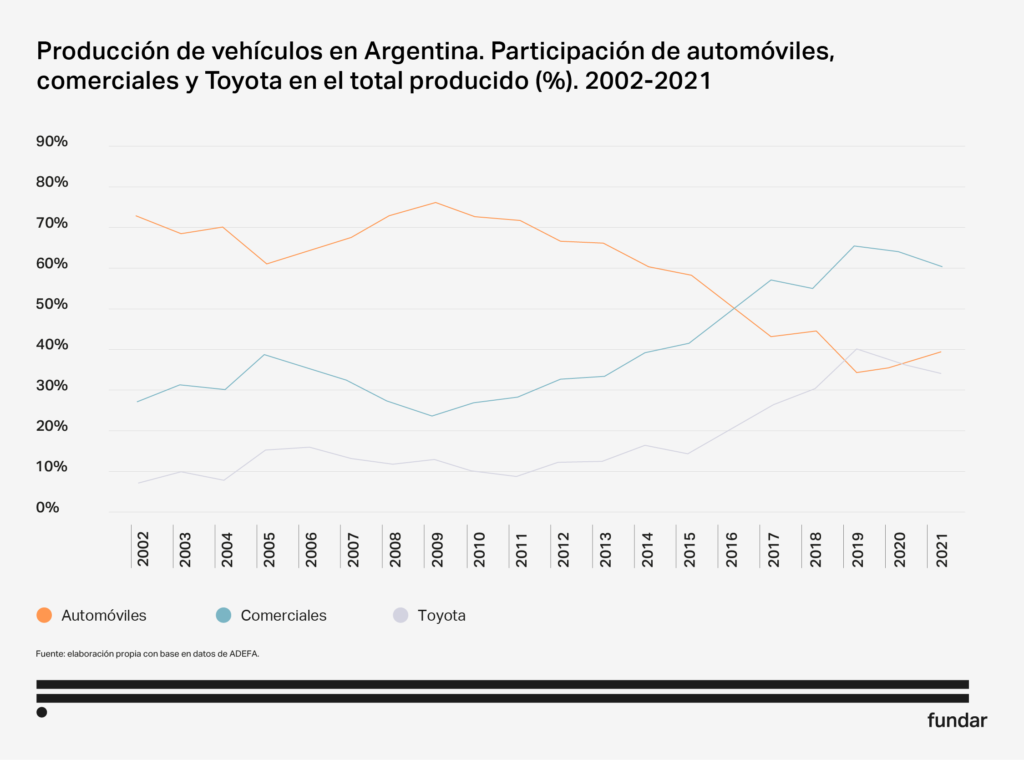

Industrias Guidi y Toyota Argentina: largo plazo, dependencia y desarrollo de capacidades

Desde mediados de la década de 1990 Industrias Guidi es proveedora de Toyota, una automotriz japonesa fundada en 1937 que lidera el sector automotriz global. Su filial en Argentina se orientó a la producción de camionetas pickups a través de su producto emblema: la Toyota Hilux. La elección de Industrias Guidi de orientar casi la totalidad de su producción a proveer a la filial japonesa le permitió acompañar el ciclo expansivo de esta terminal y esquivar la crisis del sector autopartista. En la asignación de piezas de Hilux, la firma autopartista nacional pasó de 36 partes que proveía a Toyota Argentina en 1997 a 89 partes en el año 2015 y a 117 partes para la última versión de la pickup. En la actualidad las ventas a la automotriz japonesa representan el 95% del negocio de Industrias Guidi.

En el contexto de las Cadenas Globales de Valor (CGV) cuasi-jerárquicas como la automotriz es esperable que se generen efectos derrame de productividad sobre las firmas domésticas a través del escalamiento de procesos. Los proveedores deben responder constantemente a las presiones de las empresas multinacionales para mejorar la calidad y reducir los costos de los componentes, lo cual requiere mejoras en los procesos de producción. Sin embargo, esta relación no es lineal pues la mejora de la productividad requiere el desarrollo de capacidades productivas para impulsar el escalamiento industrial en las firmas.

En el caso estudiado el escalamiento de procesos realizado por Industrias Guidi estuvo traccionado y apoyado por su vínculo con Toyota Argentina. Quien no sólo realizó controles sobre estándares de desempeño sino también apoyó el desarrollo de capacidades en su proveedor. Pero la empresa autopartista también se enfrentó con barreras difíciles de sortear, que pueden poner en jaque a una estrategia de escalamiento de este tipo. ¿Cómo opera en la práctica la mejora de los procesos de producción?

Desarrollo de capacidades de producción en Industrias Guidi

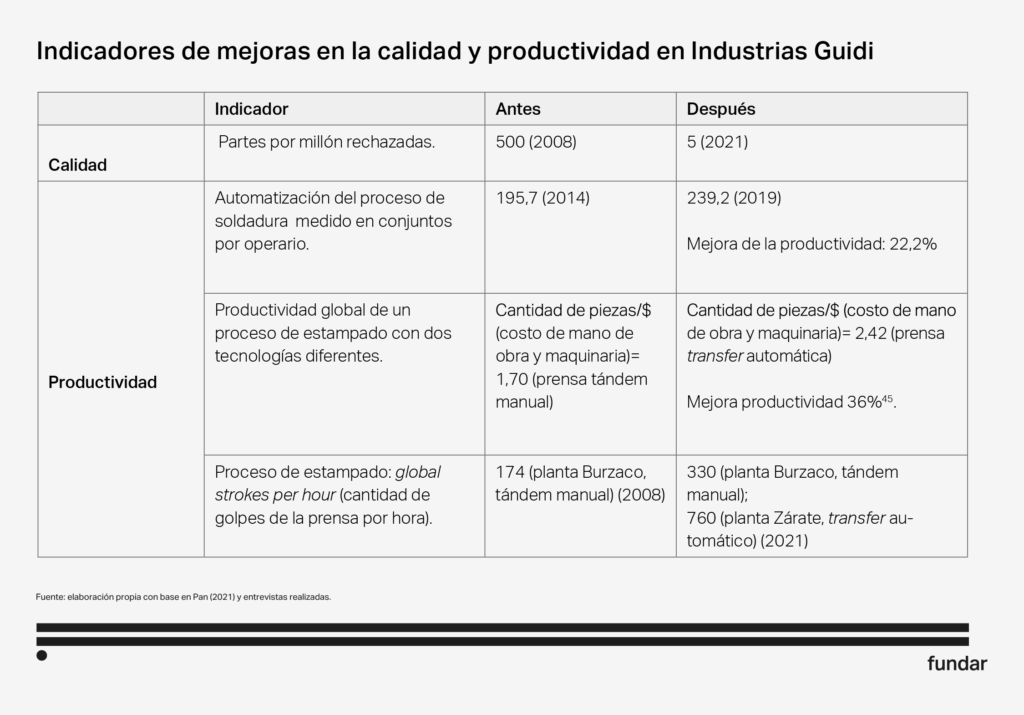

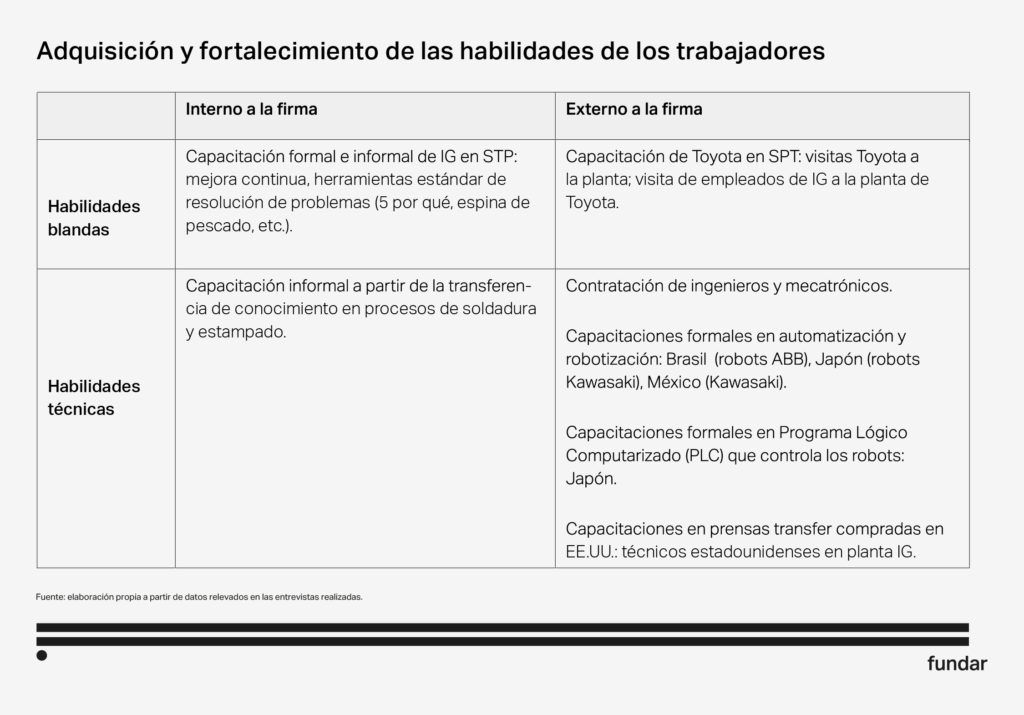

El desarrollo de capacidades productivas es el telón de fondo de todo proceso de escalamiento industrial. En el caso del vínculo de Industrias Guidi con Toyota Argentina, el escalamiento de procesos realizado tuvo dos hitos clave: la implementación del Sistema de Producción Toyota (SPT) y la adquisición de maquinaria en la frontera tecnológica. Las primeras se relacionan con las habilidades manufactureras básicas, las capacidades de mantenimiento preventivo y el control de calidad. Las segundas refieren a la adquisición y uso de tecnologías externas, como en el caso de la instalación de los robots Kawasaki y las prensas transfer. El desarrollo de estas capacidades fue lo que le permitió a Industrias Guidi mejorar sus procesos de producción e incrementar su productividad.

Sin embargo, este aumento en la productividad no se vio acompañado de un incremento de la complejidad, innovación o diferenciación de los productos. Esto se debe al tipo de vínculo con su principal cliente y las características de la forma de gobernanza de la CGV automotriz. Si bien se generaron capacidades de adaptación de tecnologías externas y habilidades de ingeniería y diseño en relación a los procesos de producción, no se observan capacidades para el desarrollo de nuevas tecnologías ni habilidades de ingeniería y diseño de nuevos productos desarrollados a través de actividades formales de I+D.

Formación y capacitación de los trabajadores

El contexto institucional en el que las empresas desarrollan sus actividades es relevante porque afecta los procesos para adquirir, adaptar y mejorar sus procesos productivos y, por ende, los modos de inserción en las CGV.

En este sentido, la mejora de la productividad en Industrias Guidi estuvo fuertemente traccionada por la automatización de las operaciones iniciada en 2011, pero antes que eso por la reorganización del sistema de producción que se realizó previamente. Implementar el SPT implicó un proceso de educación y de cambio de mentalidad de los trabajadores para incorporar los principios, lógicas y técnicas de producción que implica el sistema de producción ideado por la terminal japonesa.

El escalamiento industrial demanda un proceso de adquisición o fortalecimiento gradual de activos intangibles deficientes que le permiten a la firma hacer las cosas de forma diferente o mejor. Uno de los activos intangibles más importantes de una firma son las habilidades de sus trabajadores en la medida en que afectan sus capacidades de absorción de conocimiento interno y externo.

Relaciones industriales

En relación a las relaciones industriales, la integración en las CGV hace que las filiales de las empresas multinacionales que se localizan en países en desarrollo tengan preferencia por instituciones que permiten mantener los costos de producción en niveles competitivos a nivel internacional.

En las empresas autopartistas la representación sindical de los trabajadores está en su mayoría en manos de la Unión de Obreros Metalúrgicos (UOM). El convenio colectivo de la UOM (CCT N° 260/75) data del año 1975 y representa a los trabajadores de más de 15.000 empresas que se desempeñan en 21 ramas de actividad y abarca a seis cámaras empresarias. Esta situación genera dificultades al momento de consensuar una readecuación del convenio que incorpore aspectos vinculados a la mejora de la productividad pues son muy pocas (aproximadamente 60) las empresas autopartistas que son proveedoras del primer anillo de las terminales y que están sujetas a fuertes requerimientos de productividad y calidad.

Las dificultades que plantea el convenio de la UOM ha llevado a IG a realizar cambios en las instituciones que regulan las relaciones industriales dentro de su planta como forma de intentar acoplarse de mejor manera a los requerimientos de Toyota Argentina. Frente a este contexto, la discusión sobre la mejora de la productividad debería ser incorporada de alguna manera en las instituciones que regulan las relaciones industriales como los convenios colectivos de trabajo.

En este sentido, es fundamental la conformación de una institución pública-privada específica del sector automotriz. El diseño y la implementación de políticas estratégicas son claves para abordar los desafíos que enfrentan las empresas ante los cambios tecnológicos y la aparición de nuevos competidores a nivel global. Esta institución debe priorizar la necesidad de elaborar políticas sectoriales con horizontes de largo plazo y evitar ser rehén de intereses particularistas.

En resumen: más largo plazo, más diseño con mirada estratégica y más capacidad de implementación para resolver los múltiples problemas de coordinación que surgen al momento de impulsar el escalamiento industrial de las firmas y que son específicos de cada sector.